HRM系列外循环立磨,作为水泥粉磨核心装备可与不一样的规格球磨机组成水泥联合半终粉磨工艺系统,同时也可作为生料终粉磨。和传统风扫立磨相比,其物料全部经过机械提升,因此系统风机功耗大幅度的降低。而且没有磨内通风,避免了高速含尘气流对磨辊、壳体内壁等部件的磨损。有利于提高粉磨效率,降低粉磨电耗,实现国产水泥技术装备达到国际领先水平。本文通过多个水泥企业水泥粉磨系统和生料粉磨系统的应用实例,充分说明采用外循环立磨可实现提产降耗的目的。

HRM外循环立磨采用薄料层、高压力设计,磨辊压力较风扫立磨高100%以上(局部压强高达2 000~2 500 kPa),粉磨效率更加高。进料系统采用缓冲+导流、双挡料装置技术,保证了设备运行稳定,减少物料逃逸;耐磨材料选用优质的耐磨焊丝和先进的堆焊工艺,有效延长辊套、衬板等部件的常规使用的寿命;同时采用2+2四辊双加压设计,增加对物料的适应性,同时为智能控制提供条件。HRM外循环立磨结构及形式如图1所示。

和风扫立磨相比,HRM外循环立磨物料全部通过机械提升、输送,系统压差大幅度降低,而磨机无压差,因此,主风机电动机功率有很大幅度的降低;出磨物料为松散状的粉体(无料饼),因此,V型选粉机无须打散功能,可降低V型选粉机高度;松散状的粉体选粉效率高,系统用风量小,风阻小,系统运行能耗低;应用于水泥半终粉磨时,将由立磨产生约40%左右的细粉(R0.08 mm≤1%)分离出来立即进入成品库,较单级球磨机系统增产幅度大。

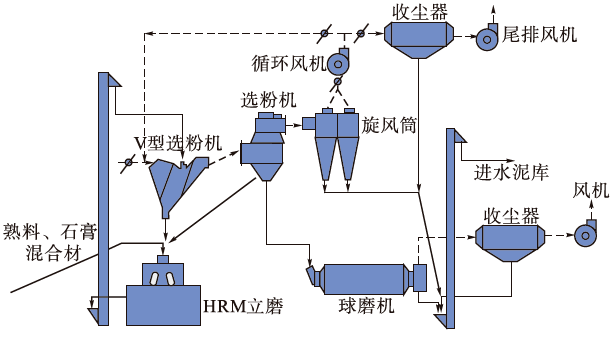

采用大功率立磨+中、小功率球磨机组成的半终粉磨工艺系统(功率比≥1)。在粉磨作业中,主要的破碎和粉磨作业由立磨来完成,采用两级选粉,由立磨直接生产的合格水泥(35%~45%)分离出来立即进入成品库,使系统产量大幅度提高,明显降低了能耗。同时,入球磨机的物料颗粒细而均齐,易磨性显著改善,减少了球磨机内过粉磨现象,显著提升了球磨机粉磨效率,充分的发挥了球磨机细磨和改善水泥颗粒级配的功能,有利于提升水泥的强度。因此,水泥半终粉磨系统和风扫立磨终粉磨系统相比,不但电耗更低,水泥性能还更好。水泥半终粉磨工艺流程如图2所示。

外循环立磨自身不带选粉机,粉磨过的物料全部由机械提升的方式送入V型选粉机,经V型选粉机选粉后的粗颗粒返回立磨继续粉磨,细物料由气流带入高效动态选粉机,经选粉机选粉后的粗粉返回立磨。和传统风扫立磨相比,外循环立磨优点是:物料全部经过机械提升,没有了磨内物料气力输送,因此系统风机功耗大幅度的降低;而且由于没磨内通风,避免了高速含尘气流对磨辊、壳体内壁等部件的磨损。另外,选粉机的外置,可根据不同的粉磨工艺或改造项目现场条件进行针对性设计,有利于高效、节能选粉工艺的实施。生料粉磨工艺流程如图3所示。

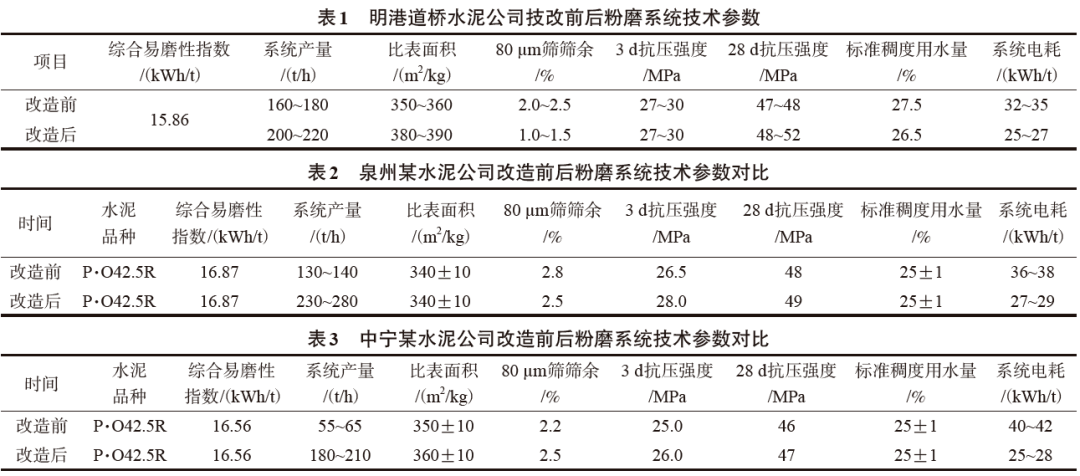

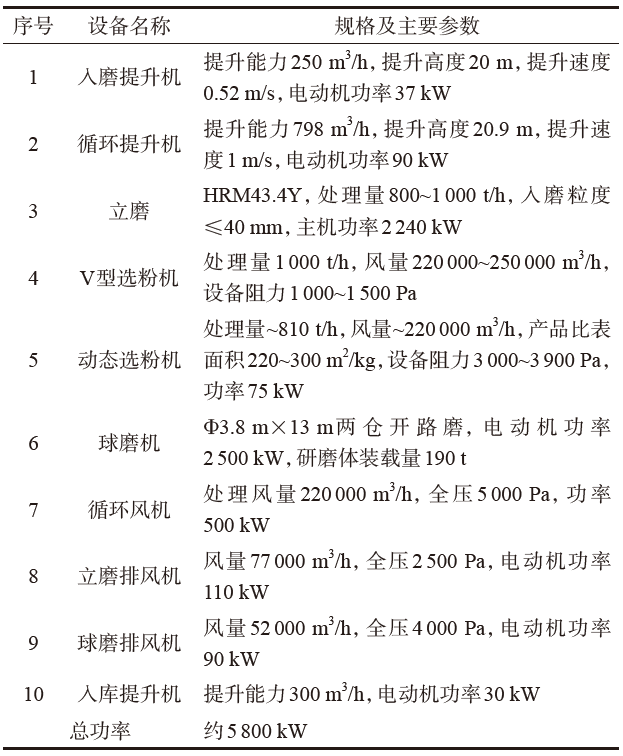

江苏明港道桥水泥有限公司年产120万t水泥粉磨线P预粉磨外循环立磨+Φ3.8 m×13 m球磨机,由联合粉磨改成半终粉磨系统,生产P·O42.5水泥,系统产量由160~180 t/h提高到210 t/h以上,系统电耗由32~35 kWh/t降至25~27 kWh/t,水泥28 d强度提高了2~3 MPa左右,需水量较改造前降低了1个百分点左右,水泥性能得到很大的提高。原料配比:熟料74%、混合材20%和石膏6%,综合易磨性指数15.86 kWh/t,其技改前后粉磨系统技术参数见表1。

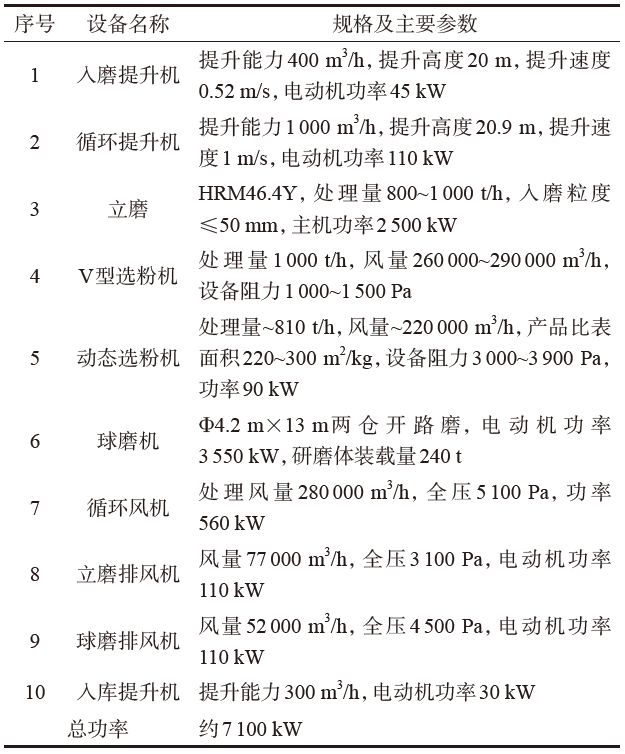

福建泉州某水泥有限公司2#水泥磨节约能源改造项目,采用HRM43.4Y立磨与Φ4.2 m×13 m球磨机组成半终粉磨工艺系统,生产P·O42.5R水泥,系统产量由改造前130~140 t/h提高到230~250 t/h,粉磨系统电耗由改造前的37~38 kWh/t降到27~29 kWh/t。物料配比:熟料79%、矿渣6%、石灰石5%、煤矸石5%和石膏5%,综合易磨性指数16.87 kWh/t。其生产技术参数见表2。

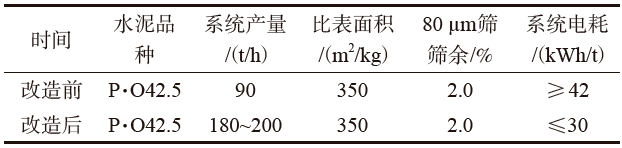

宁夏中宁某水泥有限公司1#水泥磨节能改造项目,采用HRM43.4Y立磨与Φ3.8 m×13 m组成半终粉磨系统,生产P·O42.5R水泥,系统产量由改造前65~75 t/h提高到180~200 t/h,系统电耗由改造前42 kWh/t降低至25~28 kWh/t。物料配比:熟料78%、石灰石5%、粉煤灰9%、硅粉3%和石膏5%,综合易磨性指数16.56 kWh/t。其生产技术参数见表3。

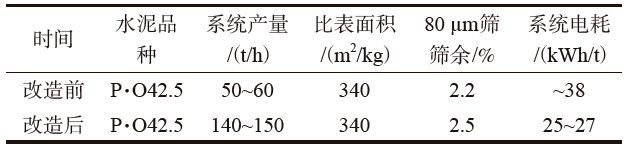

江苏宜兴某水泥有限公司1#生产线 m球磨机+O-Sepa选粉机组成的闭路粉磨系统,系统产量仅有50~60 t/h,系统综合电耗~38 kWh/t。通过节能改造新增一台HRM36.3Y立磨与其组成半终粉磨开路系统,改造后生产P·O42.5水泥,系统产量140~150 t/h,粉磨系统电耗23~25 kWh/t,由于系统产量和产品电耗受混合材水分影响很大,还未达到最佳状态。其生产技术参数见表4。

贵州开阳某水泥有限公司原水泥磨采用的是两台Φ3.8 m×13 m球磨机与O-Sepa选粉机组成的一级闭路粉磨系统。生产P·O42.5水泥时,单台磨系统产量在90 t/h左右,系统综合电耗42 kWh/t以上。通过考察决定采用“外循环立磨半终粉磨水泥技术”,充分的利用现有厂房、现有设备,新增了一台HRM43.4Y外循环立磨,与现有一台Φ3.8 m×13 m球磨机组成水泥半终粉磨工艺系统。改造后生产P·O42.5水泥,系统产量在180~200 t/h,系统综合电耗≤30 kWh/t。在水泥总产能不变的情况下,粉磨电耗降低12 kWh/t以上。其生产技术参数见表5。

江苏宜兴某水泥企业,为响应国家对节能减排的号召,实现水泥生产的降本增效,提升市场竞争力,通过产能置换,淘汰了3条Φ3.2 m×13 m球磨机水泥粉磨系统,新增1条由HRM51.4Y(功率3 350 kW)外循环立磨与Φ4.2 m×13 m球磨机组成水泥半终粉磨工艺系统。改造后生产P·O 42.5水泥,系统产量280~300 t/h,比表面积(350±20)m2/kg,粉磨系统电耗23~25 kWh/t。

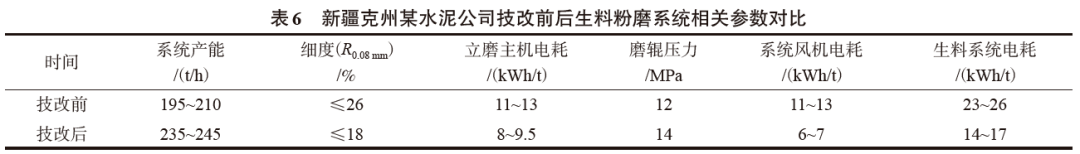

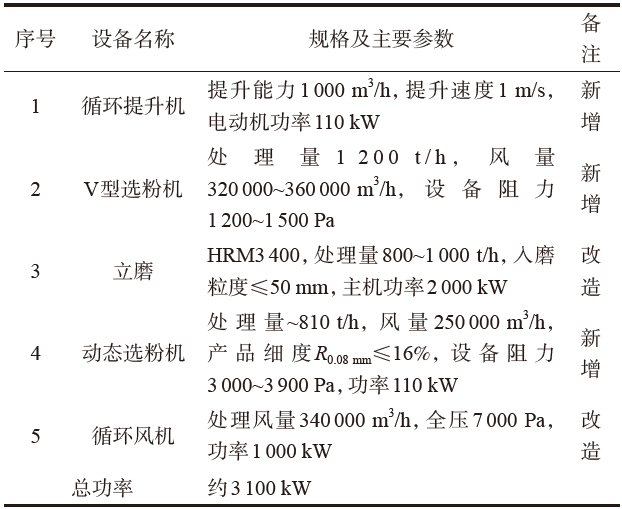

新疆克州某水泥公司3 500 t/d生产线原有的生料立磨型号MLS4028,因磨机产能只有195~210 t/h,系统电耗高达23 kWh/t以上,故采用HRM型立磨结构改造原立磨。保留了原有立磨主电动机(YRKK800-6,2 800 kW)及其稀油润滑系统、主减速机(JLP330,3 150 kW,速比:43.36)及其稀油润滑系统、磨盘装置(按照新设计的研磨曲线现场对磨盘衬板进行在线修复),将原立磨分离器装置通过技改后放置于工艺系统中用作动态选粉机,对原有壳体进行现场技改,其中磨辊部分采用3只HRM型立磨磨辊,加压限位装置及液压装置另外重新设计。技改前后粉磨系统相关参数见表6。

贵州铜仁某水泥有限公司3 200 t/d熟料生产线外循环立磨与V型选粉机+动态选粉机组成生料粉磨系统,系统产量≥300 t/h,生料细度:R0.08 mm≤16%。目前立磨主电动机负荷~70%,系统风机负荷~80%,外排提升机负载~70%,系统电耗11.5~12 kWh/t。

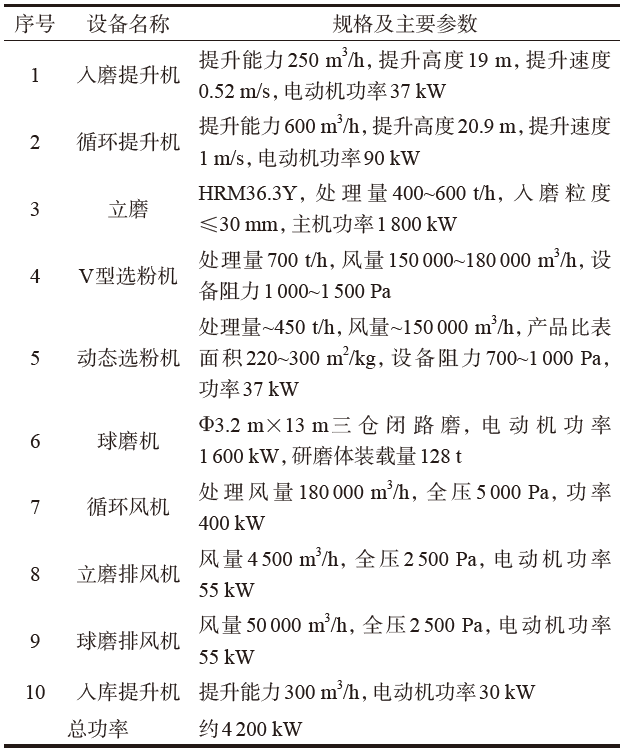

总投资1 200万元左右,台时产量能达到150 t/h,增产80~90 t/h,粉磨系统综合电耗降低10 kWh/t以上,按照年产100万t水泥计算,年节约电量1 000万kWh,按照平均电价0.55元/kWh计算,年节约电费500万元以上,粗略估计两年多即可收回投资。改造后其主机设备及参数见表7。

总投资2 300万元左右,台时产量能达到200 t/h以上,增产110~130 t/h,粉磨系统电耗降低13 kWh/t以上,按照年产140万t水泥计算,年节约电量1 820万kWh,按照平均电价0.55元/kWh计算,年节约电费1 000万元以上。同样两年多即可收回投资。改造后其主机设备及参数见表8。

总投资2 500万元左右,台时产量能达到250 t/h以上,增产130~150 t/h,粉磨系统综合电耗降低12 kWh/t以上,按照年产160万t水泥计算,年节约电量1 920万kWh,按照平均电价0.55元/kWh计算,年节约电费1 000万元以上。同样两年多即可收回投资。改造后其主机设备及参数见表9。

改造总投资约600万元,改造后产量略有提升,生料粉磨系统电耗降低至≤13 kWh/t,下降了5 kWh/t以上,按产量220 t/h、每天运行21 h、每年运行310 d、综合电费为0.55元/kWh计算,节电费用约为394万元;如果不计停产损失,仅节电一项,1~2年即可收回投资,以后每年节电效益390万元以上。改造后其主机设备及参数见表10。

HRM系列外循环立磨,既可以与不一样的规格球磨机组成水泥半终粉磨工艺系统,也可当作生料终粉磨工艺系统。该技术对实现我国新水泥工业技术装备全面升级,实现节能减排、降本增效,提高劳动生产效率、由大变强,实现水泥技术装备达到国际领先水平起到重大推动作用,经济和社会效益显著,未来市场发展的潜力广阔。

上一篇: 技术丨水泥粉磨系统节能改造及优化

下一篇: ZYM三环微粉磨